- فولادبان

- اخبار

- لیست قیمت

- تحلیل

- عینک فولادی

- مجله فولادبان

- گفتگو

- نشریات

- تبلیغات

یک واحد فولادساز در سوئد بنا دارد تا دو سال آینده نخستین محصول فولاد سبز خود را ارائه کند. در این کارخانه به جای زغال سنگ از هیدروژن استفاده میشود تا گاز گلخانهای کمتری با تولید فولاد منتشر شود.

به گزارش فولادبان به نقل از از ماینینگ-تکنولوژی، اچ ۲ گریناستیل نام واحد فولادسازی در شهر بودِن در شمال سوئد است که بنا دارد به عنوان نخستین کارخانه فولاد سبز اروپا تا دو سال آینده و سال ۲۰۲۵ میلادی نخستین خروجی خود را ارائه دهد. این کارخانه به جای زغال سنگ از هیدروژن استفاده میکند و محصول آن در پی واکنش هیدروژن با سنگ آهن ساخته میشود، فرآیندی که تنها بخار آب تولید میکند نه گاز گلخانهای.

برق موردنیاز برای الکترولیز و به راه انداختن کارخانه از توربین آبی مستقر در رودی به نام لوله و توربینهای بادی مستقر در منطقه تامین میشود. قرار است با این تمهیدات انتشار گازهای گلخانه ای ۹۵ درصد کمتر از روش سنتی تولید فولاد در این کارخانه باشد. در حال حاضر تولید فولاد سهمی 7 درصدی از انتشار جهانی گازهای گلخانهای دارد.

تولید فولاد سبز در اچ۲گریناستیل با فرآیند احیای مستقیم به جای کورههای ذوب آهن صورت میگیرد و در این فرآیند آهن اسفنجی و آب تولید میشود.

اچ۲ گرین استیل امیدوار است تا سال ۲۰۳۰ تولید خود را به ۵ میلیون تن فولاد در سال برساند. این در حالیست که بنا بر دادههای انجمن جهانی فولاد تولید جهانی فولاد در سال ۲۰۲۱ میلادی، یک میلیارد و ۹۵۱ میلیون تن بوده است.

در همین حال، اچ۲ گریناستیل تصمیم دارد علاوه بر اینکه برای ساخت فولاد، هیدروژن تولید کند، این گاز را که در صنایع سنگین کاربرد دارد نیز صادر کند. پیشبینی میشود تا سال ۲۰۵۰ میلادی هیدروژن ۱۰ درصد از مصرف جهانی انرژی را به خود اختصاص دهد.

اچ۲گریناستیل با هدف توسعه تولید فولاد سبز به راه افتاده است. این شرکت همچنین با شرکت اسپانیایی آیبِردرولا توافقنامهای امضا کرده تا کارخانهای در شبه جزیره ایبری بسازد و سوخت آن با انرژی خورشیدی تامین کند.

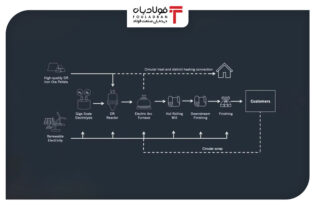

گزارش ها نشان می دهد: در این کارخانه گندله سنگ آهن تولیدشده به روش احیای مستقیم و با کیفیت بالا وارد رآکتور احیای مستقیم میشود. در این رآکتور الکترولیز در مقیاس گیگا انجام میشود. مرحله بعدی ورود به کوره قوس الکتریک است. پس از آن محصول به کارخانه نورد گرم میرود و تبدیل به محصول نهایی پاییندست می شود. در مرحله آخر محصول نهایی در اختیار مشتریان قرار میگیرد.

محصول نهایی میتواند به صورت قراضه به کوره قوس الکتریکی بازگردد. انرژی موردنیاز برای تمام فرآیندها از منابع تجدیدپذیر تامین میشود. کوره قوس الکتریک و رآکتور احیای مستقیم به گرمایش چرخهای و گرمایش منطقهای متصل هستند.